Questions à Cyrille Sollogoub du laboratoire Pimm

L’équipe ArPe (architecture, propriétés et procédés des polymères) collabore depuis deux ans au grand projet ISOCEL (Innovative SOlar CELls) portant sur l’énergie solaire et plus précisément sur la fabrication de nouvelles générations de panneaux photovoltaïques. Menant une recherche de pointe sur le procédé de co-extrusion multi-nanocouches, que seuls deux ou trois laboratoires dans le monde mettent en œuvre, Cyrille Sollogoub nous explique les enjeux à la fois scientifiques et industriels de cette recherche parfaitement ancrée dans son époque.

Pouvez-vous vous présenter ainsi que votre équipe de recherche ?

Pouvez-vous vous présenter ainsi que votre équipe de recherche ?Je suis actuellement maître de conférences au Cnam et j’effectue ma recherche au laboratoire Pimm qui est une unité de recherche possédant trois tutelles, Arts et Métiers ParisTech, le CNRS et le Cnam.

Je suis co-responsable de l’équipe de recherche ArPe : architecture, propriétés et procédés des polymères qui regroupe environ vingt-cinq personnes s’intéressant aux liens entre la microstructure des matériaux polymères, les procédés de mise en œuvre et les propriétés finales. Ce triptyque est historique et classique en science des matériaux, mais il a besoin d’être sans cesse revisité, à l’aune des progrès scientifiques (nouveaux matériaux, procédés innovants, techniques de caractérisation améliorées) et des nouveaux enjeux, en particulier environnementaux, de ce début de siècle.

Tout d’abord, qui est à l’origine du projet ISOCEL et par quel biais l’avez-vous intégré ?

Le projet ISOCEL a remporté l’appel à manifestations d’intérêt portant sur le solaire et le photovoltaïque qui est accompagné par l’Agence de l’environnement et de la maîtrise de l’énergie (Ademe) et fait partie des Investissements d’avenir.

Arkema, l’un de nos partenaires industriels privilégiés, nous a invité à faire partie du consortium de ce projet. L’idée générale de cet AMI photovoltaïque est de développer les technologies solaires en France dans le but, d’ici 2020, de réduire la dépendance énergétique de la France et ses émissions de gaz à effet de serre.

Financièrement, que représente le projet ISOCEL ?

Si le montant total du projet est impressionnant (30 millions d’euros dont 13 financés par l’Etat), notre part et notre implication dans le projet ISOCEL sont beaucoup plus modestes. En particulier, ISOCEL nous a permis de financer une thèse sur le procédé de co-extrusion multi-nanocouches et de trouver d'autres financements pour la mise en place d’une nouvelle ligne de co-extrusion multi-nanocouches. Un aspect du quotidien des chercheurs aujourd’hui est de faire des montages financiers ; il y a de moins en moins de sources de financement susceptibles de financer un projet dans sa totalité. La nouvelle ligne en question a représenté un coût s’élevant à presque 200 000€.

En quoi est-il différent des autres projets menés par votre équipe ?

C’est un projet d’une très grande ampleur à la fois en termes de financement et de taille de consortium : il compte sept partenaires industriels (Arkema, le porteur du projet et des PME liées à l’industrie du photovoltaïque), trois centres techniques et neuf laboratoires de recherche dispersés sur tout le territoire. Il est également multidisciplinaire et vise des applications (cellules photovoltaiques) nouvelles pour notre équipe de recherche. À ce titre, il constitue une expérience intéressante, singulière et originale.

En quoi consistent les recherches menées dans le cadre du projet ISOCEL et plus précisément, celles menées par votre équipe ?

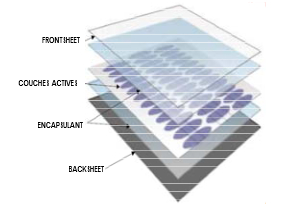

En quoi consistent les recherches menées dans le cadre du projet ISOCEL et plus précisément, celles menées par votre équipe ?Le photovoltaïque sert à convertir l’énergie solaire en électricité et cela se fait grâce à des matériaux semi-conducteurs, par exemple le silicium, qui se trouvent dans ce que l’on appelle une cellule photovoltaïque. Si la plupart des programmes de recherche sur le photovoltaïque cherchent à optimiser le rendement des couches actives, l’originalité du projet ISOCEL réside précisément dans le fait de se concentrer sur la protection et l’encapsulation des cellules photovoltaiques, en utilisant le plus de matériaux polymères possibles. Le cahier des charges auquel doit répondre une cellule photovoltaïque est assez sévère ; en particulier, la face avant de la cellule doit non seulement avoir une bonne tenue thermo-mécanique, résistance au choc et aux rayures, une bonne transparence, mais elle doit assurer la protection contre toutes sortes de facteurs extérieurs (humidité, pluie, neige, changements de température, soleil). Aujourd’hui, la plupart des protections actuellement utilisées sont en verre et le but de notre projet est de développer des protections qui soient en film polymère, en plastique.

Pourquoi préférer le plastique au verre pour protéger les cellules photovoltaïques ?

Par rapport au verre, les matériaux polymères sont moins fragiles et plus légers. Cela répond aux objectifs principaux du projet qui sont la réduction du coût de fabrication des cellules photovoltaïques et un gain en poids pour une meilleure intégration au bâtiment. De plus, si le film polymère n’est pas trop épais, on peut imaginer créer des modules photovoltaïques souples et flexibles. Dans ce dernier cas, les propriétés barrières du film devront être améliorées.

La question du recyclage est-elle prise en compte dans vos travaux de recherche ?

Si sur certains aspects, nous gagnons par rapport au verre, sur d’autres, nous devons apporter des améliorations, notamment concernant les aspects du vieillissement et du recyclage. Cette démarche d’écoconception est prise en compte dans le projet ISOCEL, et de façon générale, il s‘agit d’une démarche que le chercheur aujourd’hui doit apprendre à intégrer dans son travail : améliorer le recyclage des polymères, mettre en place des techniques de valorisation des déchets plastiques, travailler sur des polymères fabriqués à partir de ressources renouvelables ; tous ces aspects sont pris en compte dans notre équipe qui vise à mener une recherche en prise avec les questions sociétales. Le défi du 21ème siècle, est de « faire mieux avec moins de matière ». Le procédé de co-extrusion multi-nanocouches, susceptible de conférer au matériau final des propriétés nettement améliorées, rentre d’ailleurs parfaitement dans cette démarche d’écoconception.

Qu’est-ce que le procédé de coextrusion multi-nanocouches ?

Qu’est-ce que le procédé de coextrusion multi-nanocouches ?Le procédé de coextrusion multi-nanocouches représente une innovation récente du procédé de coextrusion classique, qui consiste à combiner de façon astucieuse deux polymères (ou plus) sous forme de couches alternées. Ce procédé classique, qui permet de combiner les propriétés de plusieurs polymères, existe depuis longtemps, en particulier dans l’industrie de l’emballage alimentaire : un film alimentaire est composé de cinq à dix couches, où l’on combine des polymères barrières à l’oxygène avec d’autres polymères barrières à la vapeur d’eau ou conférant à moindre coût une tenue mécanique à notre film.

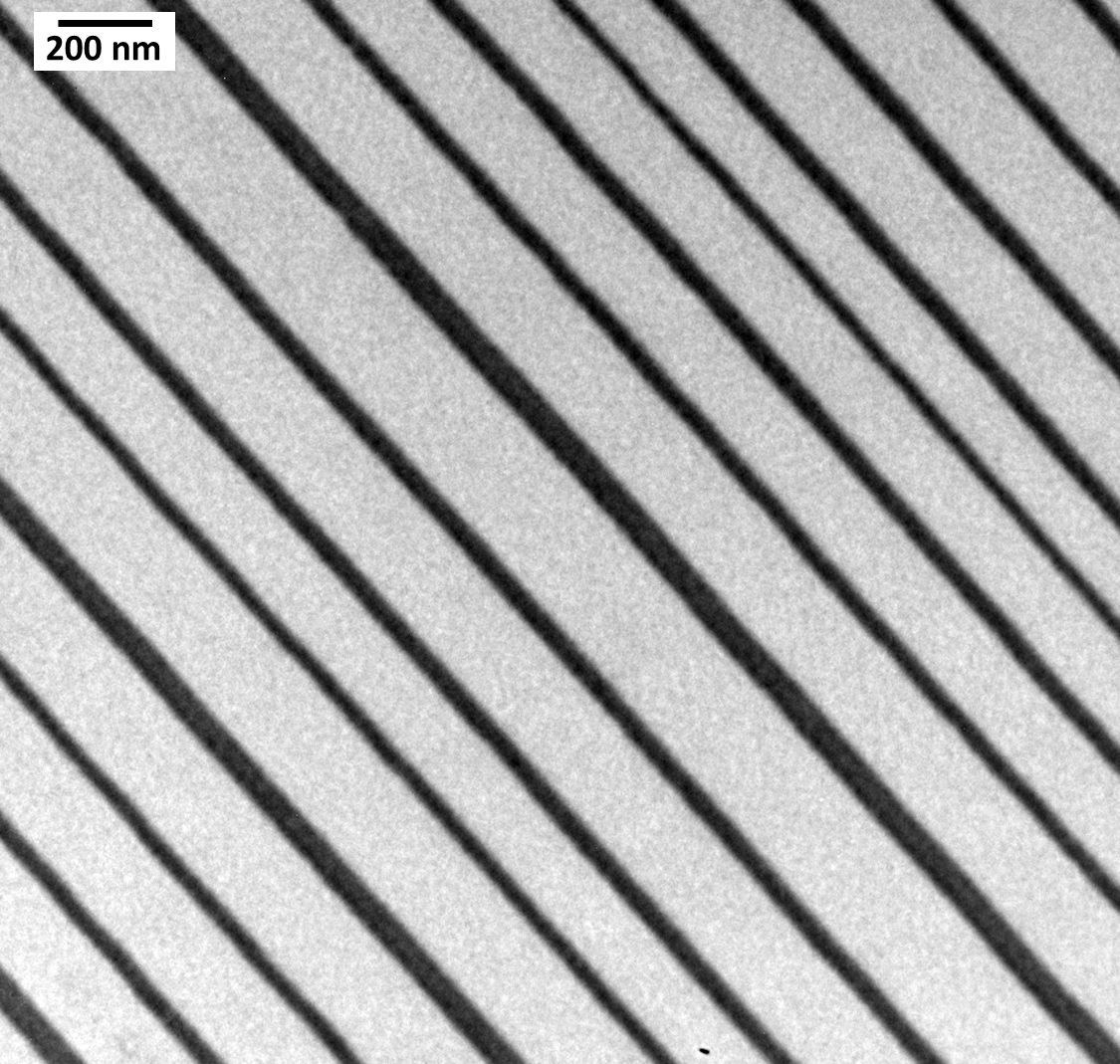

Dans le cas de la coextrusion multi-nanocouches, il s’agit non pas de créer 5 à 10 couches, mais un nombre de couches pouvant aller jusqu’à plusieurs milliers, pour une épaisseur finale totale du film équivalente (quelques centaines de microns). Au final, chaque couche de polymère ne fera plus quelques dizaines de microns, mais quelques dizaines de nanomètres ! On descend d’un ordre de grandeur pour l’épaisseur des couches !

Le but est donc de concevoir un film plastique composé de couches superposées les plus fines possibles ; comment y arrivez-vous ? Quelles sont les difficultés ?

Pour multiplier le nombre de couches, on force nos deux polymères à s’écouler dans des multiplicateurs de couches. C’est une meilleure maîtrise des écoulements des polymères dans ces multiplicateurs qui a permis d’atteindre l’échelle nanométrique, en évitant le phénomène de rupture des couches qui se produit aux faibles épaisseurs lorsque les polymères ont un comportement en écoulement très différent. Il faut aussi prendre en compte la compatibilité des deux polymères, c’est-à-dire leur degré d’affinité. Deux polymères de nature chimique différente ne s’aiment pas et ne veulent pas se mélanger de façon intime : ce procédé les force à s’assembler malgré leur faible affinité, donnant naissance à de nouvelles structures à l’échelle moléculaire.

Mais quel est l’intérêt d’avoir un nombre si élevé de couches si fines ?

L’intérêt principal est d’arriver à créer des couches d’épaisseur nanométrique, ce qui signifie que l’on arrive à confiner nos polymères : on les force à rentrer dans une couche très fine et à évoluer dans un espace très petit, de la même taille que leurs chaînes macromoléculaires. Le confinement est une contrainte que l’on applique facilement grâce à ce procédé de co-extrusion multi-nanocouches et qui peut modifier de façon substantielle le comportement de nos polymères. Par exemple, lorsqu’un polymère est confiné, ses chaines macromoléculaires n’ont plus la même mobilité, ou s’organisent différemment, pour donner des structures organisées (on parle de structures cristallines) particulières. De tout cela, des propriétés inattendues, parfois améliorées peuvent découler.

D’autre part, qui dit nombre de couches élevé, dit nombre d’interfaces élevé. Ce système permet donc de décupler et d'amplifier des phénomènes qui se produiraient à l’interface entre nos deux polymères.

Qu’est-ce que les « propriétés barrières » et en quoi sont-elles intéressantes dans le contexte du projet ISOCEL ?

Qu’est-ce que les « propriétés barrières » et en quoi sont-elles intéressantes dans le contexte du projet ISOCEL ?Augmenter les propriétés barrières d’un polymère à un gaz consiste à empêcher la diffusion de ce gaz au sein du matériau. On a vu, surtout dans le cas de films minces et souples, que les propriétés barrières (à l’eau et/ou l’oxygène) pouvaient être critiques pour les films protecteurs de cellule photovoltaïque. Or, une équipe américaine a montré que, grâce aux structures multi-nanocouches, des améliorations de propriété barrières à l’oxygène très significatives pouvaient être atteintes. Ceci a été expliqué par la création, pour un certain type de polymères, de structures cristallines sous confinement particulières, c’est-à-dire bien orientées dans le plan du film et constituant un obstacle difficilement surmontable pour les molécules d’oxygène.

Ainsi, grâce au procédé de co-extrusion multi-nanocouches, on pourrait s’attendre à fabriquer des matériaux plus barrières, plus résistants à l’oxydation et donc présentant des durées de vie beaucoup plus longues. C’est là que l’on entre dans les centres d’intérêt du projet ISOCEL et pour cette raison qu’Arkema a fait appel à nous.

Qu’apporte à votre équipe et votre laboratoire le projet ISOCEL ?

ISOCEL, comme la plupart des projets, est un projet structurant pour notre équipe et pour notre laboratoire parce qu’il fait intervenir de nombreuses compétences. L’une des caractéristiques et forces de notre équipe ArPe réside dans le fait de regrouper des compétences extrêmement vastes depuis la synthèse des polymères (c’est-à-dire de purs chimistes) jusqu’à la mécanique en passant par des spécialistes des procédés, des physico-chimistes, des physiciens, et même des numériciens.

La thèse financée par le projet ISOCEL, nous permettra d’avoir une meilleure maîtrise du procédé de co-extrusion multi-nanocouches et une meilleure compréhension des mécanismes physiques et chimiques qui le régissent. Cette maîtrise et ces connaissances accumulées, nous pourrons ensuite les faire valoir ailleurs, dans d’autres projets. C’est comme ça que l’on organise la recherche aujourd’hui, en greffant des projets autour d’une thématique scientifique centrale. La seule contrainte qui apparait alors est la bonne gestion de la propriété industrielle. En particulier, nous pensons que cet outil de co-extrusion multi-nanocouches nous permettra de fabriquer de nouveaux matériaux polymères innovants, par la maîtrise à grande échelle de morphologies de mélanges de polymère ou de copolymères blocs. Par ailleurs, nous avons, travaillé avec PSA Peugeot Citroën et utilisé ce procédé de co-extrusion multi-nanocouches comme un outil de dispersion de nanotubes de carbone dans une matrice polymère. Ces travaux de recherche ont donné lieu au dépôt d’un brevet avec PSA Peugeot Citroën.

Comment voyez-vous l’avenir de votre équipe de recherche ?

Les thématiques d' "architecturation" de la matière à toutes les échelles et de nano-structuration à l’aide de ce procédé sont des thématiques scientifiques très porteuses et qui impliquent à la fois des recherches appliquées, c’est-à-dire en lien avec des industriels, et des recherches plus fondamentales. C’est ce qui caractérise notre recherche qui se situe vraiment à l’interface. Je suis convaincu du fait que ces thèmes porteurs vont générer d’autres projets, accroître l’expérience et les connaissances scientifiques de notre équipe et laboratoire, et de façon générale, le patrimoine scientifique de l’humanité. [sourire] Donc je ne m’inquiète pas pour l’avenir !

Lexique

Microstructure

Microstructure

Terme générique utilisé en science des matériaux qui recouvre tous les aspects de l’architecture du matériau à différentes échelles, depuis les atomes jusqu’à la dimension finale de la pièce.

Arkema

Arkema

Groupe industriel de chimie de spécialités et des matériaux de performance.

Extruder

Extruder

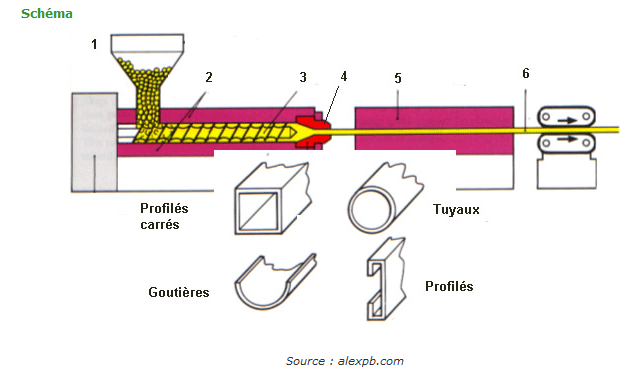

Donner une forme à un matériau mis sous pression en le contraignant à traverser une filière qui lui donnera la forme d’un profilé de grande longueur.

Extrusion

Extrusion

On part de plastique sous forme de granulés pour aboutir à du plastique fondu, à qui on va pouvoir donner une forme. C’est un procédé continu, lors duquel on va débiter le polymère fondu au travers d’une filière, outil que l’on peut assimiler à un moule ouvert (avec une entrée et une sortie) et qui confère sa forme au polymère. C’est comme ça que l’on fabrique des tubes ou des films plastiques (avec une filière plate).

Co-extrusion

Co-extrusion

C’est le fait d’extruder ensemble deux polymères. Un polymère A est acheminé par une première extrudeuse, un polymère B est acheminé par une deuxième extrudeuse et puis à un moment, on fait se rencontrer ces deux flux de matière.

Le laboratoire Pimm

Le laboratoire Pimm